9

9

NM400钢板之所以这么耐磨就是因为它有着比较坚硬的外表和性能,对于常见的性能都是有着比较重要的作用的,尤其是在热处理上都是不断地进行改进的,它高效,坚韧,有着自己的特有的性质和特征,被广泛运用于很多的行业。其中较为关键的一点就是采用的是热处理技术,使得性能不断地改进。对于NM400钢板而言比较常见的热处理技术是怎样进行操作的呢?

高强硬NM400钢板广泛应用于工程机械构件和矿用设备,钢板具有高强、高韧、可焊、耐磨等优良的综合性能。国内外生产此类钢板全部采用调质处理工艺,而国内总体产品质量水平较低,且不稳定,存在板形不好、硬度不均等问题,大量的钢板需靠进口。为了进一步提高钢板性能,在生产中制定合理的热处理工艺是非常必要的,不同的热处理工艺,可得到不同级别要求的耐磨钢。本文以NM400耐磨钢板为基础,通过再加热调质处理,研究了热处理工艺参数对NM400组织及性能改善的影响。

实验材料为12mm厚NM400钢板;本实验选定实验钢的淬火温度为930℃;回火温度分别为200、250、300、400、500和600℃,回火保温时间1h。通过试验材料不同温度回火后组织和性能的变化,确定较佳的回火温度。

随回火温度的升高,强度值都有先升后降的变化趋势,而伸长率的变化趋势则是200℃回火比淬火态钢板高,随回火温度升高,伸长率也是先升后降。冲击断口形貌主要为大量解理断口或准解理断口,部分试样存在有少量纤维状断口,纤维状断口一般属于钢的正常断口,它表示具有良好的韧性。

合金耐磨层的化学成分中碳含量达4~5%,铬含量高达25~30%,其金相组织中Cr7C3碳化物的体积分数达到50%以上,宏观硬度为HRC56~62,碳化铬的硬度为HV1400~1800。由于碳化物成于磨损方向相垂直分布,即使与同成分和硬度的铸造合金相比较,耐磨性能提高一倍以上。与几种典型的材料耐磨性对比如下:

(1)与低碳钢;20~25:1

(2)与铸态高铬铸铁;1.5~2.5:1

NM400耐磨板是高强度NM400钢板,其具有较高的抗磨损能力,布氏硬度值达到400(HBW)主要是在需要耐磨的场合或部位提供保护,使设备寿命更长,减少维修带来的检修和停机,相应的减少资金的投入。

综上几点可以看出来的是未来的NM400钢板的市场潜力是比较巨大的,也是比较广阔的,大家可以关注我们厂家,来我们厂家进行购货!

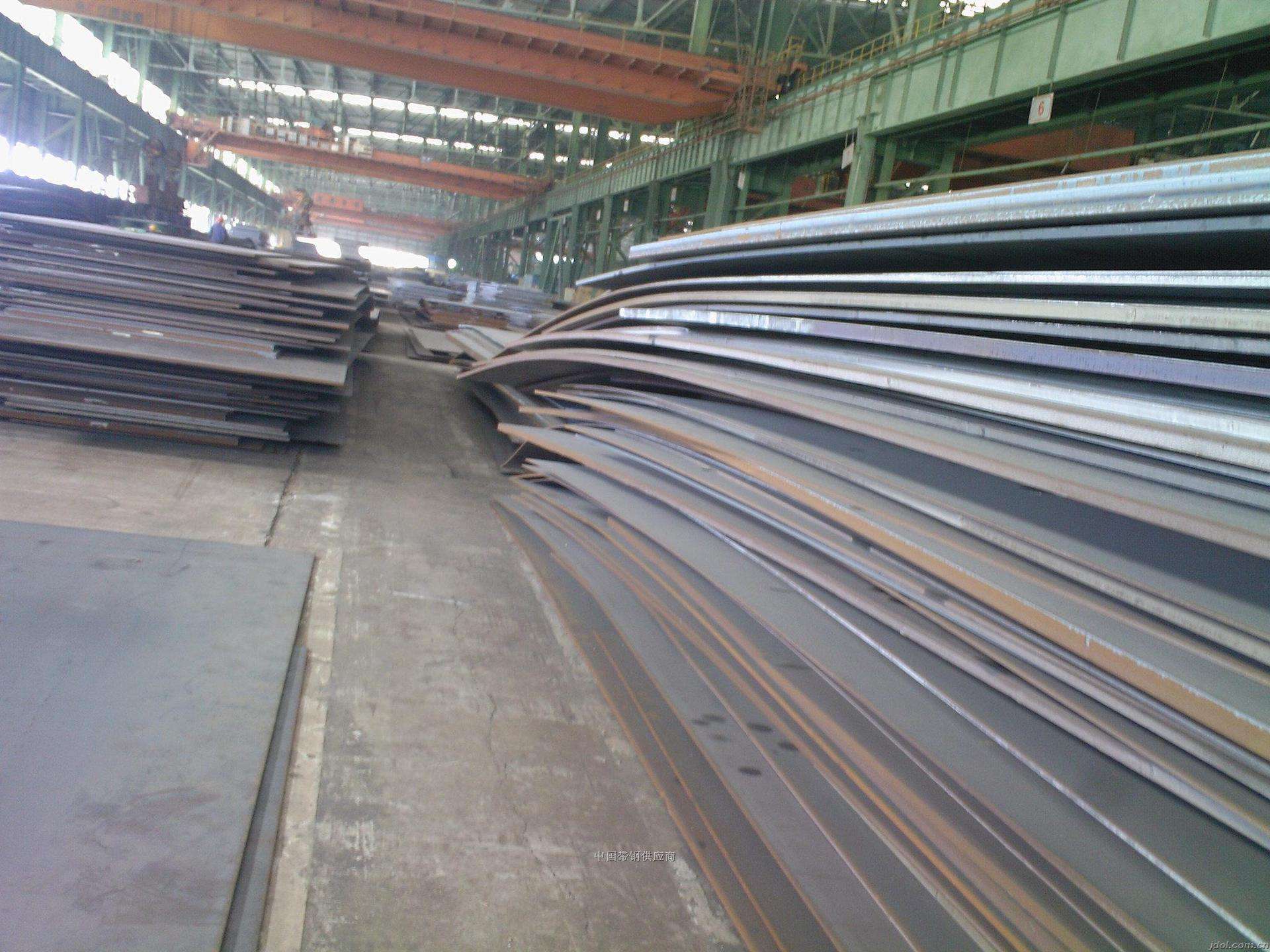

大家走进NM400耐磨钢板厂家的时候总是会有很多的工人忙碌的身影,有的是进行焊接的,有的是在抬钢板,大家热火朝天在进行工作,是非常的忙碌的,也是比较的吃苦的,大家也是有着比较忙碌的身影,但是大家见到的NM400耐磨钢板和其他的钢板是不一样的,它的主要的加工步骤都是不一样的,经过层层的步骤进行生产,所以说的话是比较的严谨的,以下是全部的NM400耐磨钢板生产过程供大家进行参考:

1)原材料即带钢卷,焊丝,焊剂。在投入前都要经过严格的理化检验。

(2)带钢头尾对接,采用单丝或双丝埋弧焊接,在卷成NM400耐磨钢板后采用自动埋弧焊补焊。

(3)成型前,带钢经过矫平、剪边、刨边,表面清理输送和予弯边处理。

(4)采用电接点压力表控制输送机两边压下油缸的压力,确保了带钢的平稳输送。

(5)采用外控或内控辊式成型。

(6)采用焊缝间隙控制装置来保证焊缝间隙满足焊接要求,管径,错边量和焊缝间隙都得到严格的控制。

(7)内焊和外焊均采用美国林肯电焊机进行单丝或双丝埋弧焊接,从而获得稳定的焊接规范。

(8)焊完的焊缝均经过在线连续超声波自动伤仪检查,保证了**的螺旋焊缝的无损检测覆盖率。若有缺陷,自动报警并喷涂标记,生产工人依此随时调整工艺参数,及时消除缺陷。

(9)采用空气等离子切割机将NM400耐磨钢板切成单根。

(10)切成单根NM400耐磨钢板后,每批NM400耐磨钢板头三根要进行严格的首检制度,检查焊缝的力学性能,化学成份,溶合状况,NM400耐磨钢板表面质量以及经过无损探伤检验,确保制管工艺合格后,才能正式投入生产。

(11)焊缝上有连续声波探伤标记的部位,经过手动超声波和X射线复查,如确有缺陷,经过修补后,再次经过无损检验,直到确认缺陷已经消除。

(12)带钢对焊焊缝及与螺旋焊缝相交的丁型接头的所在管,全部经过X射线电视或拍片检查。

(13)每根NM400耐磨钢板经过静水压试验,压力采用径向密封。试验压力和时间都由NM400耐磨钢板水压微机检测装置严格控制。试验参数自动打印记录。

(14)管端机械加工,使端面垂直度,坡口角和钝边得到准确控制。

以上是主要的生产过程,大家不信的话可以去NM400耐磨钢板厂家进行实地去参观,只有了解它的生产,才有可能会真正使用!